蒸着の一つである「PVDコーティング」ですが、PVDコーティングにはどのような種類が存在するのでしょうか。

本コラムでは、PVDコーティングについて体系的に詳しく解説いたします。

PVDコーティングとは(Physical vapor deposition)?

PVD(Physical Vapor Deposition)コーティングとは、物理蒸着法と呼ばれている物理的な成膜方式のことです。

高い真空条件下で製品に硬質の薄膜を物理的に付ける加工のことを言います。

一般的に、真空蒸着、スパッタリング、イオンプレーティングの3種類に大別されます。

真空蒸着、スパッタリング、イオンプレーティングについてそれぞれ解説します。

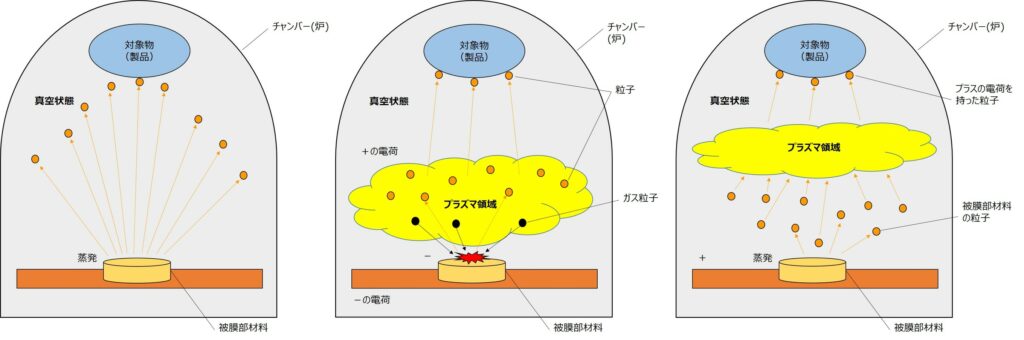

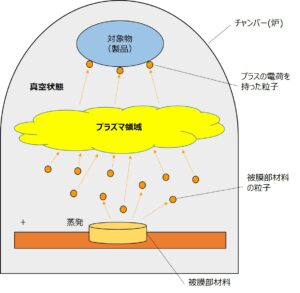

真空蒸着とは?

真空蒸着とは、高真空(10-2Pa以下)でアルミニウム(Al)や銀(Ag)等の材料を加熱蒸発させて製品に皮膜させる成膜方式のことです。

蒸発源の加熱方式には、抵抗加熱と電子ビーム加熱などがあります。汎用性の高い方式である電子ビーム加熱法が採用されることが多いです。 真空蒸着はガラスやプラスチック製品の製作に用いられることが多いです。

真空蒸着の原理

真空蒸着は、金属素材をいったん気体にして生地素材に付着させます。その際、かなりの高温が必要となるため、蒸着を行う窯の中を減圧して真空状態にします。減圧する事で金属素材の気化温度も下がるため、約1,000度で気化させる事が可能となります。また、真空状態にすることで気化した金属素材も均等に生地素材に付着しやすくなります。

真空蒸着の工程

1:除電ブロー

生地素材表面に付着している細かなホコリやゴミ等をエアーの除電ブローで排除します。ゴミが残っていると異物の上に蒸着アルミが積層するため、ゴミが取れた際にゴミの形状に蒸着膜が無い部分が出来てしまいます。

2:アンダーコート

蒸着アルミの密着を良くするために、塗装のアンダーコートを行います。

3:乾燥工程

アンダーコート塗装の乾燥を行います。

4:真空蒸着

蒸着釜に生地素材を入れ、真空蒸着を行います。金属素材を気化させて生地素材表面に付着させ、薄膜を形成し、高輝度の外観加飾を実現します。

5:トップコート

生地素材表面の蒸着膜を保護するために、透明のトップコート塗装を行います。蒸着膜自体は非常に薄膜のため、耐摩耗性などの強度はこのトップコートの膜厚に左右されます。

6:外観検査

完成した蒸着製品の外観検査を行い、合格したものが出荷されます。

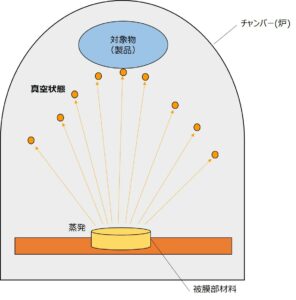

スパッタリングとは?

スパッタリングとは、真空中にアルゴン(Ar)などの活性ガスをイオン化して成膜材料の分子/原子を勢いよく飛ばして製品に皮膜させる成膜方式のことです。

スパッタリングは乾式メッキ法に分類され、素材を液体や高温気体にさらす事なくメッキ処理することが可能です。そのため、塗装やメッキと比べると、環境にやさしい表面処理方法となっております。

また、スパッタリングでは、蒸着では難しい合金(SUSやニッケルクロム合金など)を成膜できるというメリットもあります。

スパッタリングの種類

2極スパッタリング法

2極スパッタリング法は、一般的なスパッタリング方法です。イオン化した不活性ガスの衝突によってアルミ粒子を飛散させ、生地素材に密着させます。

マグネトロンスパッタリング法

2極スパッタリングの成膜速度の遅さを改善した工法が、マグネトロンスパッタリング法です。アルミ素材の裏面に磁界をめぐらせて、ガスが衝突した際のイオン化促進を促し、成膜速度の改善を図っています。

DC(直流)スパッタリング

電気を通す生地素材に直流電気を流してイオン化を促します。基本的に導電体に対して行う工法です。

RF(高周波)スパッタリング

電気が通らない生地素材の成膜の際に利用される工法です。高周波をかけることで、生地素材にプラズマ現象を発生させ蒸着の密着・積層を行います。

反応性スパッタリング

不活性ガスに反応性ガスを混合させてスパッタリングすることで薄膜の形成を促します。高速で成膜できます。

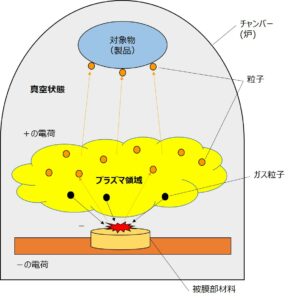

イオンプレーティングとは?

イオンプレーティングとは、真空中で加熱し蒸発させた金属や化合物のガスをイオン化し、製品に叩きつけて皮膜させる方式のことです。真空蒸着にプラズマを加えた処理法です。

イオンプレーティングには様々な方法がありますが、特に中空陰極放電法とアーク蒸発法は、チタン(Ti)系やクロム(Cr)系硬質膜の生成によく用いられています。

イオンプレーティングは他のPVD法と比較して、皮膜の密着性が良いです。そのため、切削工具や金型など精度が求められる製品にもよく利用されています。

イオンプレーティングの種類

Mattox法

蒸着を行う生地素材にグロー放電を発生させ、蒸着材料にイオン化を促すことで皮膜の密着強度を向上させる工法です。

活性化反応蒸着法

蒸着素材の近くでプローブ電極に電圧をかけることでイオン化の促進を促す工法です。

中空陰極放電法

電子ビームガンにより蒸着素材の蒸発とイオン化を促す工法です。

アーク放電法

材料表面でアーク放電を発生させる事で皮膜材料を蒸発・イオン化を促進する工法です。

各種PVDコーティングの皮膜材料・性能の違い

被膜材料の比較

| 加工方法 | 被膜材料 |

| 真空蒸着 | Al,Ag,Au,Ti,Ni,Cu,Cr,Sn,In等 |

| スパッタリング | Cr,Cu,Ti,Ag,Pt,Au等 |

| イオンプレーティング | Ti,Cr,Al,Ag,Cu等 |

性能の比較

| 加工方法 | 真空蒸着 | スパッタリング | イオンプレーティング |

| 密着性 | △ | ○ | ◎ |

| つきまわり性 | 蒸発元直行面は○ | ○ | ○ |

| 膜密度 | △ | ◎ | ◎ |

| コーティング外観 | 光沢~半光沢 | 光沢~艶消し | 光沢~艶消し |

| ピンホール | △ | ○ | ○ |

各種PVDコーティングのメリット・デメリット

真空蒸着のメリット・デメリット

メリット

①被膜させる速度が比較的早い

②装置(設備)が比較的安価

③膜厚のコントロールがしやすい

④真空チャンバー内で形成するので純度の高い被膜ができる

⑤加工温度が低く対象となる製品への影響が少ない

デメリット

①付着力が小さいので密着が弱い(※イオンアシストでの対策可)

②大物は得意でない(※一部対策方法もある)

③原料によっては被膜時の組成に変化があることがある

スパッタリングのメリット・デメリット

メリット

①付着力が強い

②被膜させる材料の変化が少ない

③融点の低い材料の被膜が可能

④膜厚の調整が時間でできる

⑤大面積への加工が可能

デメリット

①製品の表面状態(凹凸)品には向かない

②成膜速度が遅く加工時間がかかる

③プラズマによって製品に影響を及ぼす可能性がある

④設備やメンテナンスのコストが高い

イオンプレーティングのメリット・デメリット

メリット

①付着力が強い(高密着)

②低温での被膜可能(製品への影響が少ない)

③成膜条件が多様化できる

④反応膜を作れる

⑤合金膜が作成可能

デメリット

①製品の表面状態によっては適さない(凹凸品など)

②樹脂の場合、メッキや蒸着をした後の加工となる(コストが高くなる)

当社のPVDコーティングにおける特長

当社では、自動車業界へのPVDコーティングの実績が多数ございます。厳しい品質管理のある自動車業界への工程監査もクリアしており、安定した製品の供給が可能です。

長年培ったノウハウにより、複数のデザインを組み合わせたり、光の透過でデザインの幅を広げたり、といったことも実現してきました。

自動車部品以外にも、PVDコーティングの実績が多数存在いたしますので、お気軽にお問い合わせください。

PVDコーティングの製品事例

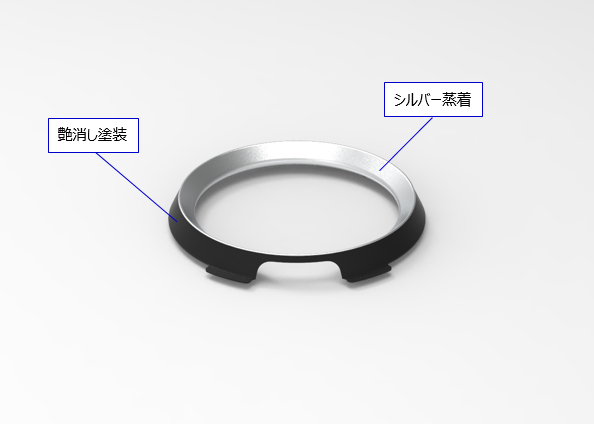

メーターリング(蒸着+塗装)

こちらは、車載用のメーターリングにシルバー蒸着とつや消し塗装を行った事例です。

メーターのディスプレイに反射映り込みがあり、その反射を消したいというご要望でした。

同時に、反射しないようにはするが、外観部であるリング部分には黄色味のある金属調にしたい、というご希望もございました。

当初、対応として側面つや消しと天面シルバー蒸着の2部品をASSYする形で検討しておりましたが、外観部品のためより見栄えを意識したい上にメーター構造上成立しないこともあり、1部品でつや消し塗装とシルバー蒸着を行う必要がありました。このような1部品で異なる工法や色調表現をする際に見切りの問題がよく話題になりますが、当社では塗装冶具に技術力がある協力会社様と進めることで、お客様のご希望通りに蒸着と塗装の加飾を実現できました。

より具体的にお伝えすると、、、

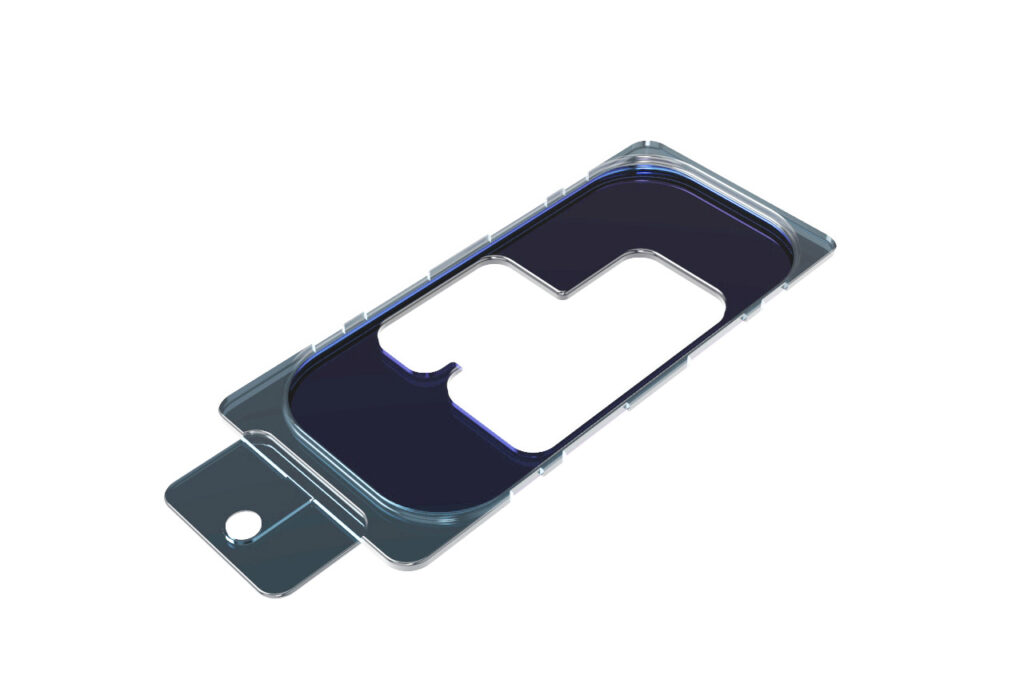

カラーブルー着色材+裏面アルミ蒸着

こちらは、日系大手自動車メーカーにおける自動車用シフトレバー下部パネルの加飾事例です。

製造工程としては、PMMAの射出成形(カラーブルー着色材)+裏面アルミ蒸着となります。

お客様が求める特徴は、パネル部分に金属調のブルーと奥行感を表現することです。この2つをクリアする為に当社から材質、色味から加工方法まで総合的な提案を行い、受注に至りました。

今回の事例では、裏面加飾という加工方法を使用しています。裏面加飾を使うことで、、、

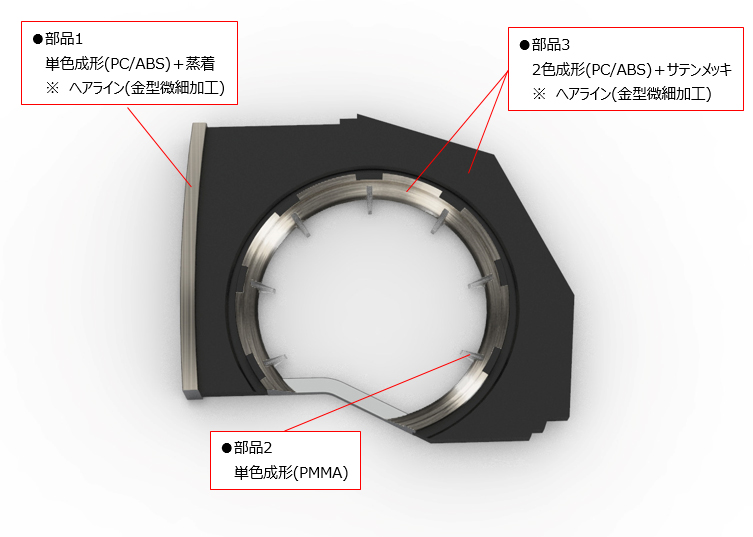

メーターパネル(2色成形+メッキ)

こちらは、車載用メーターパネルにメッキ処理と蒸着を行った加飾事例です。

素材としてはABS樹脂とポリカーボネート(PC)の2色成形でパネル部分を成形、そちらに併せてプリズムとオーナメントの3部品をASSYした事例でございます。

プリズムはアクリル樹脂(PMMA)で成形して熱溶着でパネルとASSY、オーナメントは蒸着仕様で加飾といたしました。

なお、、、

「PVDコーティング」の特長を1冊にまとめた資料を無料プレゼント!

こちらの記事でご紹介いたしました「PVDコーティング」の特長を1冊にまとめた資料を無料でダウンロードいただけます。

PVDコーティングのことなら加飾技術ナビにお任せください!

今回はPVDコーティングについてご紹介させていただきました。

PVDコーティングについてご理解いただけましたでしょうか。

PVDコーティングを含めた、プラスチックに意匠性・機能性を付与できる加飾は、自動車部品や住宅設備製品などを中心に様々な製品の製作に用いられています。

みなさまの金属部品やその他製品なども、加飾による生産に工法転換することで、コストダウンや品質向上が見込めます。

本サイト、加飾技術ナビでは、加飾への工法転換を通してVA・VEの実現をご提案しております。

加飾に関して、VA・VE提案・工法転換提案から試作・量産までワンストップで対応が可能な加飾技術ナビまでぜひお問い合わせくださいませ! 最後までお読みいただき、ありがとうございました!