自動車部品や住宅設備部品などを中心に、プラスチックを用いて機能性に優れかつ意匠性に富んだ製品を安く作るために「加飾」という加工技術が選択されることがあります。

このコラムでは、そんな「加飾」の概要、メリット・デメリット、加飾の種類について詳しく解説します。

目次

③ 加飾の種類、インモールド加飾・アウトモールド加飾について

④ 加飾のトレンド

加飾とは?意味・読み方

加飾とは、広義の意味で言うと、モノに意匠性や機能などの価値を付加する技術のことです。例えば、金箔や漆、昔から行われている金属等への塗装やメッキなど、全て加飾に含まれます。

読み方としては、「かしょく」と呼びます。

最近では特に、狭義の意味として、樹脂(プラスチック)の表面を加工し、意匠をこらす(見栄えや質感をよくする)技術のこととして、「加飾」が用いられることが多いです。

具体的にはプラスチック製品に塗装、メッキ、印刷、着色といった加工・処理を行うことを加飾と言います。

プラスチック加飾のメリット・デメリット

では、加飾をすると何がいいのでしょうか。ここでは、プラスチック加飾のメリット・デメリットを解説します。

プラスチック加飾のメリット

プラスチックは、軽くて丈夫、形状の自由度が高い、錆びない、腐らない、絶縁性や断熱性に優れるといった、他の材料にはない様々な長所があります。しかし、プラスチックに何も加工を施していないと、安っぽく見える、冷たい感じがするといった欠点があります。

そこで、プラスチックに加飾することで、プラスチックの機能的な利点を保ちつつ、意匠性に富んだ商品を製作できます。

具体的に言うと、例えば、加飾技術の一つであるTOM成形という技術を用いると、プラスチックを木目調やメッキ調の見栄えに変えることができます。

プラスチック加飾のデメリット

加飾は一般的には、ただプラスチック成形をする場合と比べ、加飾を行うとコストが高くなってしまいます。もちろん、金属を用いて製品を作る場合と比べるとコストを抑えられることが多いです。

また、場合によっては加飾によりデザインを制約される可能性があり、これはプラスチックが本来持つ、デザインの自由度が高いという利点が失われてしまうということになります。

これらを念頭に置いて、コストアップに見合った、あるいはそれ以上の価値を製品に付与することが必要になります。

加飾の種類、インモールド加飾・アウトモールド加飾について

続いて、加飾にはどのような種類があるのでしょうか。加飾には様々な種類があり、加飾の分類方法にもいくつかの分類方法があります。

加飾技術を手法で分類すると、大きく以下のような加飾技術があります。

・塗装する

・金属膜をつくる

・フィルム・シートを貼る

・金属箔を転写する

・インクで印刷する

・着色する

・表面形状を付与する

また、加飾を行うタイミングの違いにより、「成形サイクル内での加飾」と「成形後の加飾」の、2種類に分類できます。

一次加飾、二次加飾について、それぞれ詳しく解説します。

一次加飾(成形サイクル内加飾) ※インモールド加飾(IMD)=In-Mold Decoration

一次加飾とは、1ショット成形サイクル内で加飾を行うことを言います。

代表的な方法としては、インモールド成形(IMD成形)、インモールド塗装(インモールドコーティング、IMC)等の方法があります。

二次加飾(成形後加飾) ※アウトモールド加飾(OMD)=Out-Mold Decoration

二次加飾とは、成形後に金型から成形品を取り出した後に、加飾を行うことを言います。

二次加飾では、塗装、めっき、蒸着などの基本的な方法に加えて、フィルム貼合、真空貼合などのフィルム加飾技術や、ホットスタンピング、水圧転写などの方法があります。

加飾技術を表にまとめると以下のようになります。

プラスチック射出成形品への加飾技術の分類

| 一次加飾(成形サイクル内加飾) | 二次加飾(成形後加飾) | |

|---|---|---|

| 塗装する | 金型内塗装 | 塗装 |

| 金属膜をつくる | 金型内スパッタリング | メッキ、蒸着、スパッタリング |

| フィルム・シートを貼る | フィルムインサート | フィルム貼合、真空貼合 |

| 金属箔やインクを印刷する | 金型内転写 | ホットスタンプ、水圧転写 |

| 着色する | 着色 | 染色 |

| 表面形状を付与する | シボ加工、鏡面加工 | 研磨 |

詳しくはこちらの記事をご覧くださいませ!

加飾のトレンド

加飾技術は常に進化を続けており、最近では見栄えや質感を変えるだけではなく、プラスチックに抗菌性、電磁波性能、光性能、温度による色調変化といった新たな機能を付加する技術も出てきました。

また、CO2の発生を抑制できる塗装代替加飾など環境に配慮した加飾技術が注目されています。

加飾技術ナビの製品事例をご紹介!

続いて、加飾による加飾技術ナビでの製品事例について、3つご紹介致します。

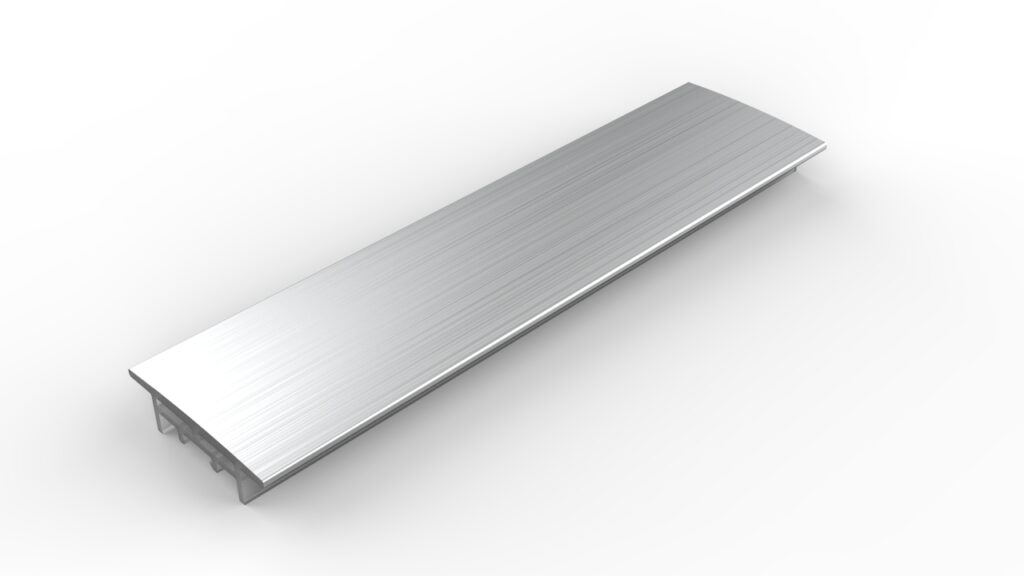

1.金属加工技術を樹脂へ PCシート旭光加工

本事例は車載内装メーター部品の加飾事例となります。

今回の製造工程としては、PCシートに砥石加工+スクリーン印刷となります。

金属への模様加工として使用されていた技法を、樹脂シートに施した上にスクリーン印刷(13工程)で意匠を追加した製品になります。

意匠デザインによって、スクリーン印刷の重ね印刷数を決めます。

本事例では、旭光模様を採用しております。旭光模様とは、円の中心部から放射線状に直線的な線が伸びるデザインのことです。

光の反射により、目に模様が認識されるデザインになります。

メーター部品は、腕時計で使用されているデザインの転用がされることがあり、金属ではなくコストを抑えた樹脂でのフェイクが求められることが多いです。

2.スピン生地+金属表現+文字部レーザー加工

こちらは車載エンジンスターターボタンスイッチの加飾事例となります。

加工工程としてはPCスピン生地の2色成形+アルミ蒸着+文字部レーザー加工となります。

こちらの車載エンジンスターターボタンは、三つの部品を組み合わせて構成されています。

お客様が求める特徴としては、ボタンの樹脂生地表面に金属感を出せることと、ボタン表面のスピン目を演出させることで、高い意匠性が求められています。

こちらのリクエストを実現するため、スピン生地を金型の微細加工技術で加工し、スピン生地目を活かす為には薄く蒸着加工を施す必要があります。

また、手で触れる部分であるボタンの表面は耐久性を求められます。この3つのバランスを取り、量産条件を決めることが一番重要なポイントでした。

3.ダイレクトメッキを用いた吐水口

こちらは、住宅で使用される吐水口の金具へダイレクトメッキを施した事例でございます。

加工工程としては、ABS成形+ダイレクトメッキでございます。

メッキにおいては無電解ニッケルなどがよく使用されますが、

水洗金具の場合には腐食が横に広がりながら進んでしまうため、

メッキが浮いて割れてきてしまい手を切ってしまう事象も発生します。

今回の事例では、ダイレクトメッキを施すことで、水が入っても腐食しにくく、

メッキ浮きなどの進行を遅らすことが出来るようにいたしました。

加飾のことなら加飾技術ナビにお任せください!

今回は加飾の概要、メリット・デメリット、種類、トレンドについてご紹介させていただきました。

プラスチックに意匠性を付与できる加飾は、自動車部品や住宅設備製品などを中心に様々な製品の製作に用いられています。

みなさまの金属部品やその他製品なども、加飾による生産に工法転換することで、コストダウンや品質向上の実現の可能性がございます。

本サイト、加飾技術ナビでは、加飾への工法転換を通してVA・VEの実現をご提案しております。

加飾に関して、VA・VE提案・工法転換提案から試作・量産までワンストップで対応が可能な加飾技術ナビまでぜひお問い合わせくださいませ!

最後までお読みいただき、ありがとうございました!